博文

上海工程技术大学张培磊、于治水教授团队:纯铜增材制造的研究进展 | MDPI Coatings

|

通讯作者

张培磊 教授

上海工程技术大学

张培磊,上海工程技术大学教授。一直致力于激光与材料相互作用、激光智能制造系统、非晶合金凝固过程、微观组织演变与数值模拟的研究。已在激光智能制造、材料结构表征与性能评价等领域的知名国际期刊上发表 SCI、EI 收录论文 100 余篇,申请国家各类专利 30 余项,获得国家发明专利授权 12 项。作为项目负责人已完成国家自然科学基金、总装备部预研项目等多项国家、省市级课题的研究。目前为上海市焊接学会理事、中国机械工业教育协会焊接技术与工程专业教学委员会委员、中国机械工程学会焊接分会委员。获得 2015 年上海市科技进步一等奖,入选江苏省“双创人才”。

于治水 教授

上海工程技术大学

于治水,上海工程技术大学教授。近年来一直从事材料连接原理及工艺研究,特别在钎焊、激光焊接和电子束焊接原理及工艺研究方面做了许多工作。获省部级科技进步二等奖 2 项,三等奖 4 项。主持国家自然基金及省部级项目多项。发表论文 120 余篇,其中 SCI/EI 检索 90 余篇。

文章背景

随着航空航天和汽车工业的发展,高换热效率成为各行业发展面临的挑战。纯铜具有优良的机械和物理性能,特别是高导热性和导电性,这些优异的性能使纯铜成为制造热交换器和其他电子元件的首选材料,如何制造出具有复杂结构的纯铜零件也成为研究热点。同时,增材制造技术的快速发展为制造复杂结构件提供了一种新的方法,其材料利用率高、自由度高的优点引起了研究者的广泛关注。

经过 20 余年的发展,增材制造技术无需特殊的工装和昂贵的传统工艺就能生产出完整的零件,并渗透到各个行业,如建筑、医药、汽车、航空航天等。来自上海工程技术大学张培磊教授的激光加工团队在 Coatings 期刊发表的文章,结合已有研究详细总结了近年来科研工作者们在纯铜增材制造上的成果,并通过制造方法分类详细综述了不同制造方式下纯铜零件的成形和物理、化学性能。

研究过程与结果

· 增材制造技术

经由激光选区熔化 (Selective Laser Melting, SLM)/电子束选区熔化 (Selective Electron Beam Melting, SEBM) 和粘合剂喷射成形技术 (Binder Jetting, BJ) 三种不同制造工艺下生产的纯铜零件在成形性能和物理、化学性能上具有差异。增材制造技术生产的零件最重要的评价指标之一就是零件的致密度,而不同的技术面临的挑战也各不相同。

· 成形性能影响因素

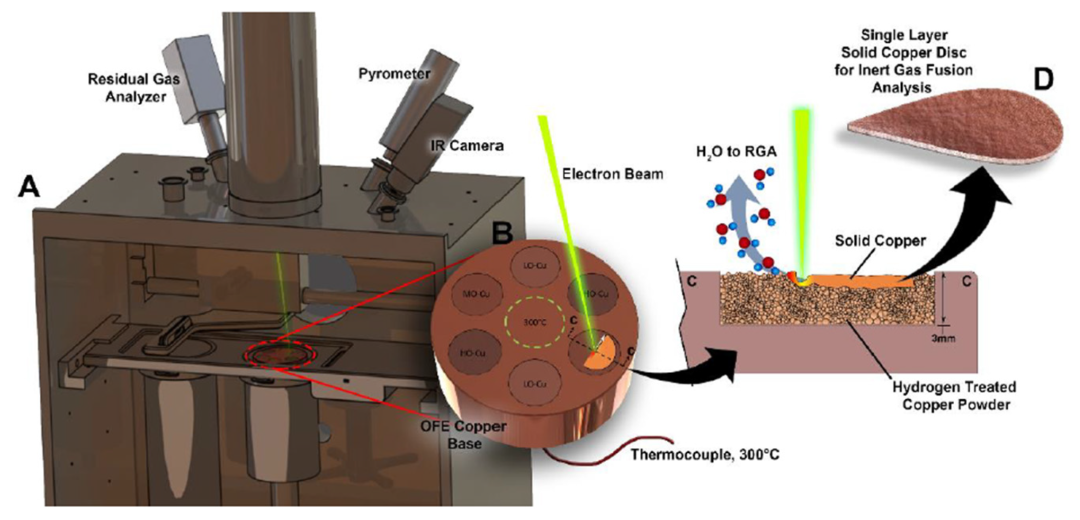

通过对以往的研究总结可知,经 SLM 技术生产的纯铜零件致密度的影响因素主要是纯铜材料对激光的吸收率,这是因为纯铜材料在熔融状态下对激光的反射率可达 25%~40%。除此之外,其致密度还受到熔池的稳定性和基板的导热率等因素的影响。由于 SEBM 技术不受反射的影响,且纯铜材料对能量的吸收率较高,因此制造通常需要在较高的温度下完成。但是这一优势也使零件对环境和自身因素的影响较为敏感,腔体中的氧及水的含量如果略高,则会对试样的成形效果造成严重的影响。同时由于粉末会在运输途中不可避免地氧化,也会影响试样的成形效果。BJ 技术则是主要受到试样在烧结过程中的收缩率以及胶残余量的影响。

图 1. 原位脱水实验原理。(A) 实验仪器示意图;(B) 包含 6 mm 底座基底;(C) 粉末熔化过程及检测;(D) 成型试样。经 [1], MDPI, 2019 年授权转载。https://www.mdpi.com/coatings/coatings-11-00740/article_deploy/html/images/coatings-11-00740-g016.png

· 理化性能影响因素

对以往的相关研究总结可以发现,纯铜零件的物理化学性能与试样的致密度存在正相关关系,同时杂质因素的存在也可能造成试样性能的变化。部分研究表明,由于 CuO 的均匀分布,会出现位错钉扎的现象,因此能提升试样的力学性能。但当其含量过多时,也会造成试样发生脆性断裂。试样的导电和导热性则主要受零件致密度的影响。一般情况下,较高致密度的零件往往会具有较高导电和导热性。但也有研究表明,在晶界处的杂质聚集将会显著降低试样的导电导热率。结合工业发展正面临着行业轻量化和结构复杂性的挑战,增材制造的方法可以很好地解决这些问题。

前景与挑战

为在实际生产中保证零件的性能和可用性,应选择合适的增材制造方法。其中 SLM 生产的零件精度高,但铜对激光的反射率高。此外,由于 SLM 加工方法加热快、冷却快,容易在试样内部产生较大的内应力,虽然通过衬底预热和后处理可以降低内应力的影响,但也增加了工艺的复杂性;SEBM 技术是一种比较适合纯铜添加剂的方法,但同时其设备价格较高,限制了该技术的广泛应用,生产零件的精度也略低于 SLM 技术;BJ 工艺可以使用低能量密度进行零件的生产,但必须进行再加工。与 SLM 和 SEBM 技术相比,BJ 技术在后处理过程中很难保证零件的精度,烧结过程中的参数对零件的成形也有很大的影响。除此之外,以往关于纯铜材料研究的综述表明,纯铜材料除具有良好的导电和导热性能外,还具有抗菌和催化作用,这为纯铜的应用提供了新的思路和方向。

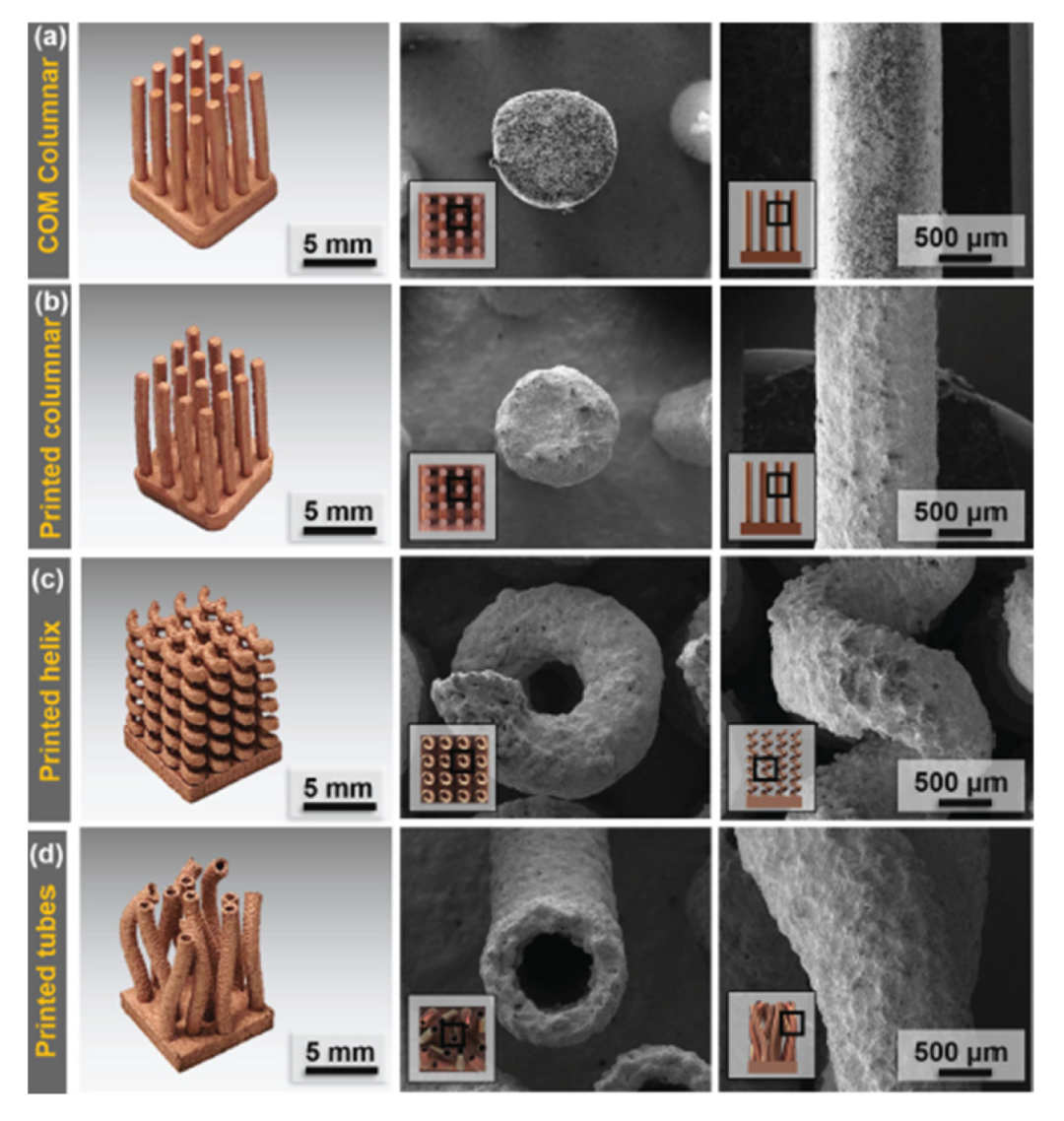

图 2. 纯铜散热器的顶部和侧视图照片。(a) 商业 (COM) 柱状散热器;(b) 打印柱状散热器;(c) 打印螺旋散热器;(d) 打印弯管散热器。经 [2], Elsevier, 2020 年授权转载。https://www.mdpi.com/coatings/coatings-11-00740/article_deploy/html/images/coatings-11-00740-g006.png

文章总结

本文综述并比较了不同方法加工复杂纯铜零件的能力,分析了不同方法下的成形能力,比较了 SLM、SEBM 和 BJ 增材制造技术生产的零件的力学和物理性能。增材制造的潜力尚未被充分挖掘,研究人员的任务仍然十分繁重。在未来的发展中,需要探索更好的过程控制来进一步改善零件的成形和性能,不同的加工方法有不同的优势,研究人员的不懈努力将最终推动纯铜零件生产的进步。在这些技术的推动下,有望找到解决纯铜零件加工挑战的方案,并加速各个行业的发展和进步。

参考文献

[1] Ledford, C.; Rock, C.; Carriere, P.; Frigola, P.; Gamzina, D.; Horn, T. Characteristics and processing of hydrogen-treated copper powders for EB-PBF additive manufacturing. Appl. Sci. 2019, 9, 3993.

[2] Constantin, L.; Wu, Z.; Li, N.; Fan, L.; Silvain, J.-F.; Lu, Y.F. Laser 3D printing of Complex Copper Structures. Addit. Manuf. 2020, 35, 101268.

原文出自 Coatings 期刊

Jiang, Q.; Zhang, P.; Yu, Z.; Shi, H.; Wu, D.; Yan, H.; Ye, X.; Lu, Q.; Tian, Y. A Review on Additive Manufacturing of Pure Copper. Coatings 2021, 11, 740.

Coatings 期刊介绍

主编:

Alessandro Lavacchi, Istituto di Chimica dei Composti OrganoMetallici (ICCOM-CNR), Italy;

Wei Pan, Tsinghua University, China

期刊专注于发表涂层、表面、界面及薄-厚膜领域的研究成果。目前,期刊已被 Scopus、ProQuest、SCIE (Web of Science) 等数据库收录。

2021 Impact Factor:3.236

2021 CiteScore:3.9

Time to First Decision:13 Days

Time to Publication:33 Days

https://m.sciencenet.cn/blog-3516770-1371240.html

上一篇:浙江大学王跃教授团队:腰骶部移行椎导致腰椎退变——一项关于临床患者的磁共振研究 | MDPI JCM

下一篇:IJERPH:居住在潮湿环境会降低成人哮喘控制水平